思想決定未來,創造永無止境

1 引言

冷擠壓技術是一種高精、高效、優質低耗的先進生產工藝技術,是零件成形加工的主要方法之一。而齒輪和花鍵形狀復雜,尺寸精度、表面質量及綜合機械性能等要求均很高,而且常溫下金屬的變形能力低、流動性差,這些原因導致鍛造載荷陡增、齒形型腔角隅充填能力銳減,模具處于極限加工狀態,帶來易磨損、彈性變形嚴重、壽命低等弊病。如果采用流線型的擠壓過渡型腔,能改善金屬流動的均勻性,降低成形壓力,提高齒輪和花鍵擠壓成形的精度。

2 工藝分析

2.1 成形工藝設計

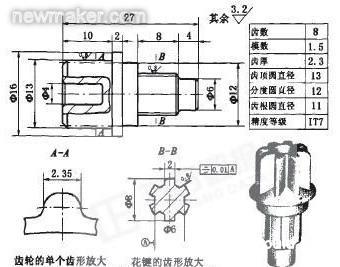

圖1為小齒輪件的零件圖,材料為40Cr,零件一端為齒輪,另一端為花鍵。齒輪參數為:齒數Z=8,模數m=1.5,齒形為漸開線,壓力角口=20°,齒頂圓直徑da=13ram,齒根圓直徑df=11 mm,精度等級為IT6~IT7。

圖1 小齒輪件零件圖

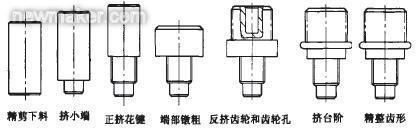

根據對零件的分析得出小齒輪件的成形工藝方案為:精剪下料一擠壓小端一正擠花鍵-鐓粗一反擠齒輪、齒輪孔成形一擠臺階一齒輪部分精整成形,如圖2所示。

圖2 小齒輪件的成形工藝

2.2坯料形狀和尺寸的確定

坯料形狀和尺寸對冷擠壓件的充填性能和模具壽命影響很大。根據小齒輪件的形狀特點,同時為了便于送料以及有利于坯料的定位,故選用圓柱形坯料。毛坯的體積是根據變形前后的體積不變定律計算,經計算確定毛坯直徑為12 mm,長度為27mm。

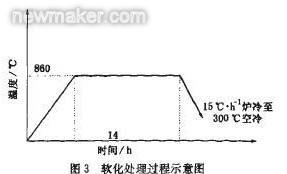

2.3坯料的軟化處理

小齒輪件的材料為40Cr,其供應狀態強度高、變形抗力大、塑性較差且有加工硬化存在。加工前要對坯料進行充分的軟化處理,降低變形抗力,提高塑性,以滿足冷擠壓成形工藝。退火處理過程如圖3所示。經退火處理后,材料硬度達到150~163HBS。

2.4坯料的表面及潤滑處理

小齒輪件的冷擠壓成形,單位擠壓力很大,金屬流動劇烈,變形量較大,坯料表面要求良好的表面處理和潤滑處理。本工藝采用磷化一皂化處理。

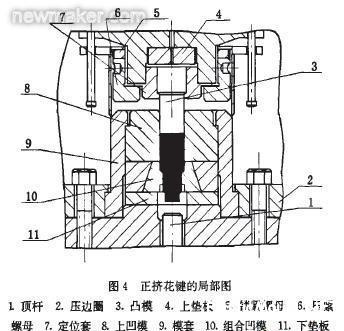

3 模具結構設計及分析

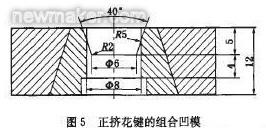

小齒輪件的花鍵可以采用毛坯正擠壓一次成形,其模具結構如圖4所示。其中凹模是非常關鍵的部分,決定了花鍵的成形質量。為了加強凹模的強度,延長模具的使用壽命,采用二層組合凹模,如圖5所示,即下凹模(材料為Crl2MoV,硬度為59~62 HRC)和凹模套(材料為40Cr,硬度為38~40 HRC)熱壓合成二層結構。由于凹模的齒部精度和表面粗糙度要求較高,故采用慢走絲線切割加工齒部,然后再進行人工拋光,上凹模(材料為45鋼,硬度為42一45 HRC)的內孔起定位作用。經過分析可知:在花鍵成形模具的參數中,入模錐角為40°~50°時,成形力最小;工作帶長度在2~4 mm范圍內選取合適,如工作帶長度太長,材料流動過程中摩擦阻力增大,但如工作帶太短,又會造成金屬流動不均勻等。凹模入口的收121部分應采用適當的圓角過渡,而鍵齒部分的圓角從上往下應均勻過渡。

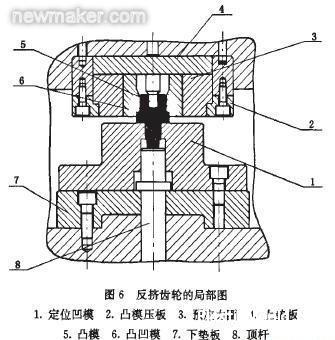

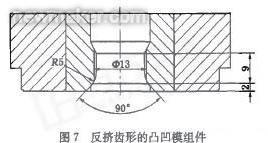

小齒輪件的齒形采用的是反擠壓成形,最后對齒形進行精整成形,其模具結構見圖6。反擠齒形的凸凹模組件如圖7所示,由于坯件上入模的端部有45°倒角,為人模方便,在凸凹模的人模口采用90°的入模錐度;又由于該工序是反擠齒形和擠齒輪孔同時進行,為了保證擠壓強度,擠齒工作帶長度采用全齒長,并圓角過渡,而齒形的圓角從下往上應由大到小的修磨,最后達到零件圖上的齒形要求,這樣才能使擠出的齒形更充盈,表面粗糙度達到Ra0.8μm。

4 結論

研究表明,采用冷擠壓加工小齒輪件,只要工藝方案和模具設計合理,可以成功地擠出花鍵鍵齒和齒輪齒形,提高工件的表面質量,節約材料,縮短輔助時間,從而降低生產成本。冷擠壓成形該形式的小齒輪是目前較為理想的一種成形方法。

上一篇:齒輪加工技術與裝備的發展趨勢

下一篇:齒輪的發展史